間歇擠出吹塑即型坯的生產是不連續的,是將塑煉均勻的熔體儲存于中間容器,然后借助于活塞或螺桿的移動,強制熔體通過口模而形成型坯,再經合模、吹脹和冷卻定型,最終得到中空塑料制品。

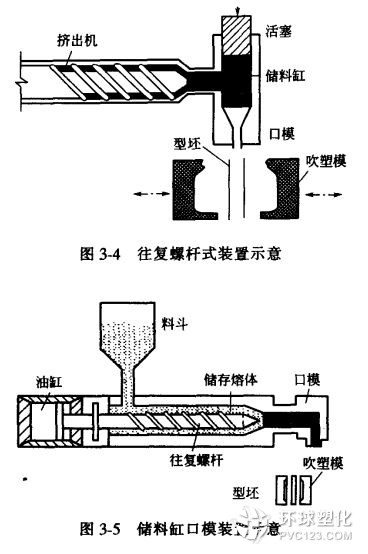

相對于連續擠出吹塑來說,這種方法可以生產大型中空制品,制品質量從幾千克到上百千克,所用塑料對熱是穩定的。間歇擠出吹塑所用設備是以往復螺桿裝置、活塞儲料缸裝置和儲料缸口模裝置三種形式為基礎構成的。往復螺桿式裝置的工作原理是裝置中的螺桿在轉動過程中被螺桿前端的熔體推回,當熔體達到預定量時,螺桿停止轉動,而后借助液體壓力使螺桿前進,使熔體通過口模而形成型坯,再經合模、吹脹和冷卻定型,即得制品,往復螺桿式裝置如圖3-4所示。

活塞儲料缸裝置是把經螺桿擠出機塑煉的熔體儲存于由活塞、料筒組成的儲料缸中,當熔體達到預定量時,推動活塞使熔體經口模而制成型坯。這種方法所加工的制品質量可達20kg。

儲料缸口模裝置是大型擠出吹塑機最重要部分,它是由口模、儲料缸和型坯控制器構成的。熔體從擠出機流人中部有模芯的環形儲料缸中,環形活塞上升,當熔體達到預定量時,借助液體壓力使環形活塞下降,使熔體從口模流出而形成型坯。儲料缸口模裝置如圖3-5所示。型坯控制器的作用是改變環形模口的寬度,從而制得各部位厚度不同的型坯,這樣再經吹脹、冷卻定型所制得的制品壁厚分布是比較均勻的。